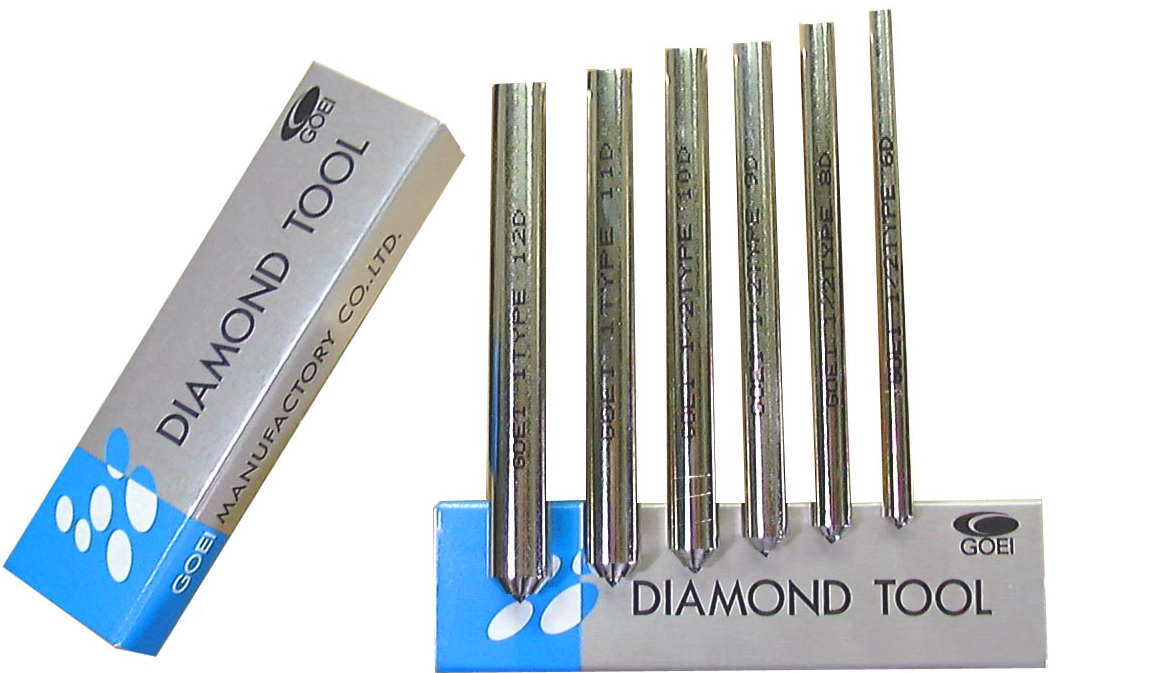

呉英製作所では、お客様のご希望の用途に合わせて、製品や工具へのダイヤモンド電着を施すサービスをご用意しています。

その他、さまざまなご要望にお応えします。ダイヤモンド電着に関するご相談やお見積りは、ぜひ呉英製作所までご連絡ください。

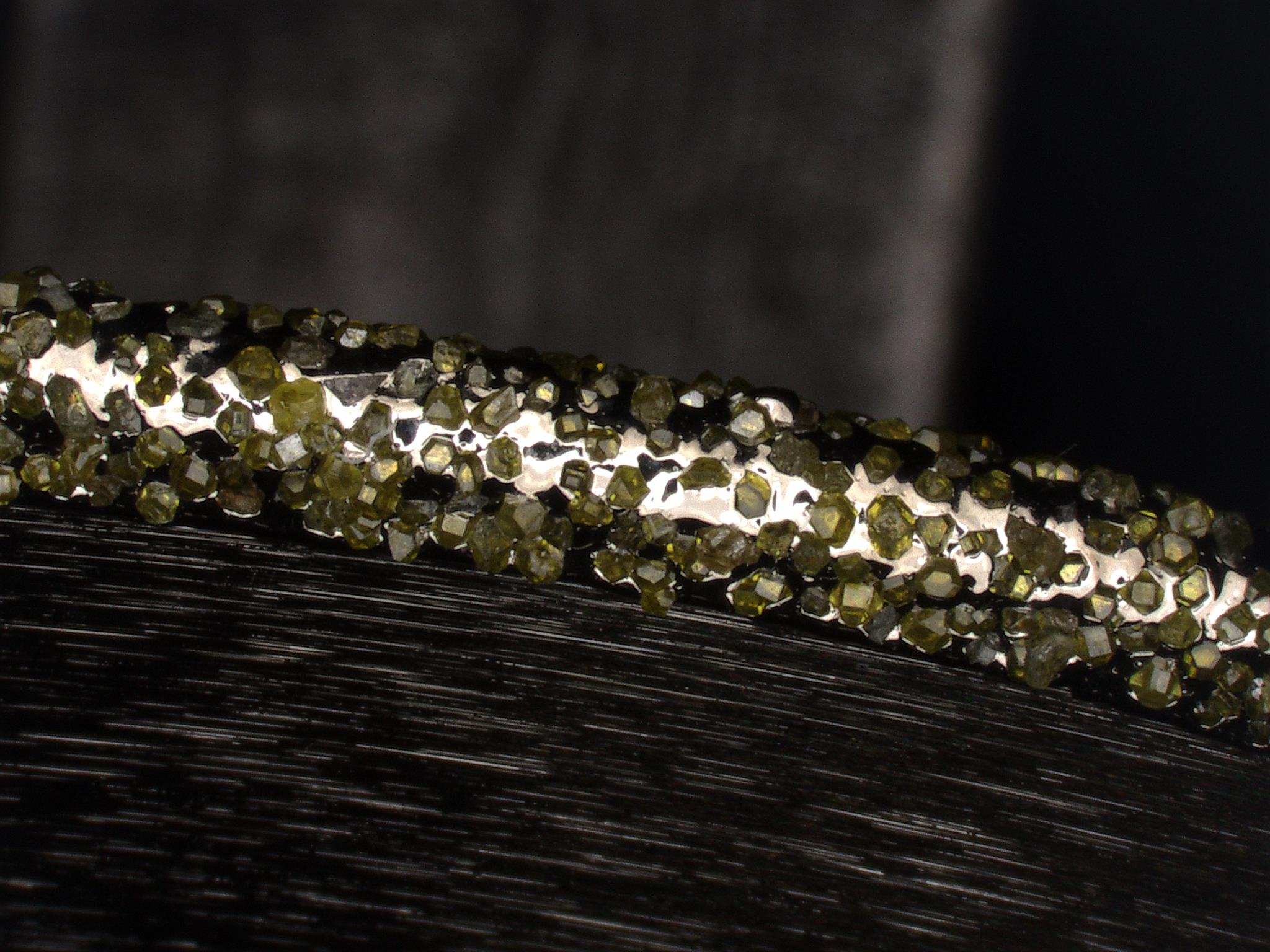

ダイヤモンド電着とは、ダイヤモンドの微粒子を電気的に金属基材の表面に強固に固定する先進的な加工方法です。電気めっきの原理を応用し、導電性のある金属母材にダイヤモンド砥粒を直接結合させることで、従来の接着剤による固定では実現できない強度と性能を発揮します。

この技術により、金属表面にダイヤモンド粒子が強固に固定され、高硬度・高耐久性・高精度な加工工具や部品を製造することが可能になります。

砥粒とは、工具に付着させて研削や研磨に使用する微細な粒子のことです。一般的な砥粒としてはAl2O3やSiCが挙げられますが、高硬度材料の加工には超砥粒が用いられます。以下、超砥粒について詳しく解説します。

| 高い ↑ 硬度 ↓ 低い |

超砥粒 | ダイヤモンド |

|---|---|---|

| CBN(立方晶窒化ホウ素) | ||

| 一般砥粒 | SiC(炭化ケイ素/シリコンカーバイド) | |

| Al2O3(酸化アルミニウム/アルミナ) |

超砥粒は非常に高い硬度を持つ砥粒を指し、一般的にはダイヤモンドとCBN(立方晶窒化ホウ素)を意味します。

ダイヤモンドは地球上で最も硬い物質です。ビッカース硬度は7000で、これは天然鉱物の中でダイヤモンドに次ぐ硬さを持つ、ルビーやサファイアの3倍以上の値※となっています。

※モース硬度9をビッカース硬度2100程度と換算した場合

一方、CBNは人工化合物ですが、ビッカース硬度は4700〜5000で、ダイヤモンドに次ぐ硬度を持つ物質です。鉄と化学反応を起こしにくいため、鉄系材料の加工に適しています。また、高温耐性があり、加工速度を上げた場合にも安定した性能を発揮します。

ダイヤモンドとCBNは、いずれも超砥粒として非常に高い硬度を持つ材料ですが、以下のような重要な違いがあります。

硬度

ダイヤモンドのほうが硬度に優れることから、高硬度材料の加工ではCBNよりも選択されやすいです。耐摩耗性や仕上げ品質においても、硬度が影響するため、ダイヤモンド砥石が勝ります。

化学的性質

ダイヤモンドは鉄と化学反応を起こしやすいため、鉄系材料の加工には適していません。鉄系材料の加工では、鉄との化学反応が起こりにくいCBNを採用するのが一般的です。耐薬品性に関しては両者とも優れていますが、CBNは硝酸に溶解します。

熱的安定性

ダイヤモンドは高温に弱く、約700℃以上で酸化が起こり、硬度が維持できなくなります。これに対し、CBNは約1300℃の高温環境下でも使用が可能です。

CBNとダイヤモンドは、それぞれの特性に応じて使い分けられます。ここでは、材料による使い分けと、加工条件による使い分けについて解説します。

・材料による使い分け

一般的に、非鉄金属やセラミックス、ガラスなどの加工にはダイヤモンドが使用され、鉄系金属の加工にはCBNが使用されます。

| ダイヤモンドホイールに向く材料 | CBNホイールに向く材料 |

|---|---|

| 超硬合金 アルミニウム合金 銅合金 サーメット セラミックス 石英、ガラス 樹脂(プラスチック) フェライト、サマコバ磁石 石材 カーボン、FRP |

炭素鋼 高速度鋼(ハイス) 合金工具鋼 ダイス鋼 ステンレス鋼 クロム鋼 クロム合金 焼結金属 センダスト アルニコ磁石 |

・加工条件による使い分け

高温環境

加工時に700℃以上となる場合は、酸化による硬度低下が起こるダイヤモンドの使用を避けます。

加工速度

基本的にはダイヤモンドのほうが低速になるケースが多いです。例えば、電着ダイヤモンドホイール(乾式)の周速度の目安が700〜1200m/minであるのに対して、電着CBNホイール(乾式)の場合は900〜1400m/minとなります。

ダイヤモンド砥石の製造方法の一つに、ダイヤモンド電着という技術があります。この技術では、電気めっきの手法を用いてダイヤモンド粒子を金属の基材上に固定化します。具体的には、液槽内に懸濁されたダイヤモンド粒子が金属製のシャンクに電気を通すことによって表面に付着します。このプロセスにより、粒子が高密度に均一に配置され、切れ味が鋭く耐摩耗性に優れた砥石が製造されます。

| 区分 | 材料 | 特徴・用途 |

|---|---|---|

| 鉄系材料 | 炭素鋼・合金鋼 | 強度・剛性が高く、工具シャンクやホイール芯金に多用。コストも比較的低い。 |

| ステンレス鋼 | 耐食性が必要な環境で使用。ただしメッキとの密着性を確保するため下地処理が重要。 | |

| 非鉄金属 | 銅合金(黄銅・青銅など) | 熱伝導性が高く、放熱性を重視する工具で使用。電着との相性も比較的良い。 |

| 超硬合金 | WC-Co | 高硬度・高耐摩耗性が求められる工具シャンクに利用。ダイヤモンド砥粒との相性が良く、高精度加工や長寿命化に有効。 |

電着とは、高硬度の砥粒を電着技術により工具や部品の表面に固定する加工方法です。CBNやダイヤモンドの砥粒を電着させることで、工具性能を大きく向上させることができます。本記事では、ダイヤモンド砥石の特徴と用途、電着の技術、ダイヤモンドとCBNの違いや使い分け方を説明し、さらに電着技術の可能性と受託サービスについても解説します。

| 項目 | ダイヤモンド電着 | 従来の焼結工具 | 一般研削工具 |

|---|---|---|---|

| 砥粒保持力 | ◎ 非常に強固 | ○ 強固 | △ 中程度 |

| 加工精度 | ◎ サブミクロン | ○ ミクロン | △ 数ミクロン |

| 工具寿命 | ◎ 非常に長い | ○ 長い | △ 短い |

| 複雑形状対応 | ◎ 優れる | △ 制限あり | × 困難 |

| 初期コスト | △ 高い | ○ 中程度 | ◎ 安い |

| ランニングコスト | ◎ 非常に安い | ○ 安い | △ 高い |

ダイヤモンド電着は、その優れた硬度と耐摩耗性を活かし、多様な用途で可能性を広げています。以下、ダイヤモンド電着のさまざまな応用技術について説明します。

ダイヤモンド電着を施した滑り止め表面は、以下の用途で活用されています。

・工場での活用

パーツ搬送ラインやワーク保持部品において、滑り止め効果は極めて重要です。ダイヤモンド電着による滑り止め表面は十分な摩擦力を発揮するため、ワークの確実な保持・移動を保証します。これにより、加工機械のトラブルや不良品の発生を抑えることができます。

また、ロボットアームのグリッパーや加工機のクランプ部分に使用することで、加工精度のさらなる向上も可能です。ダイヤモンド電着の滑り止めは、ファクトリーオートメーション(FA)を支える技術のひとつといえるでしょう。

・精密作業用器具での活用

精密作業用のピンセットや医療用マイクロ手術器具の先端にダイヤモンド電着を施すことで、微細な対象物を確実に掴むことができます。電子部品の組み立てや宝飾品の加工、あるいは外科手術において、効率性と安全性を高めます。

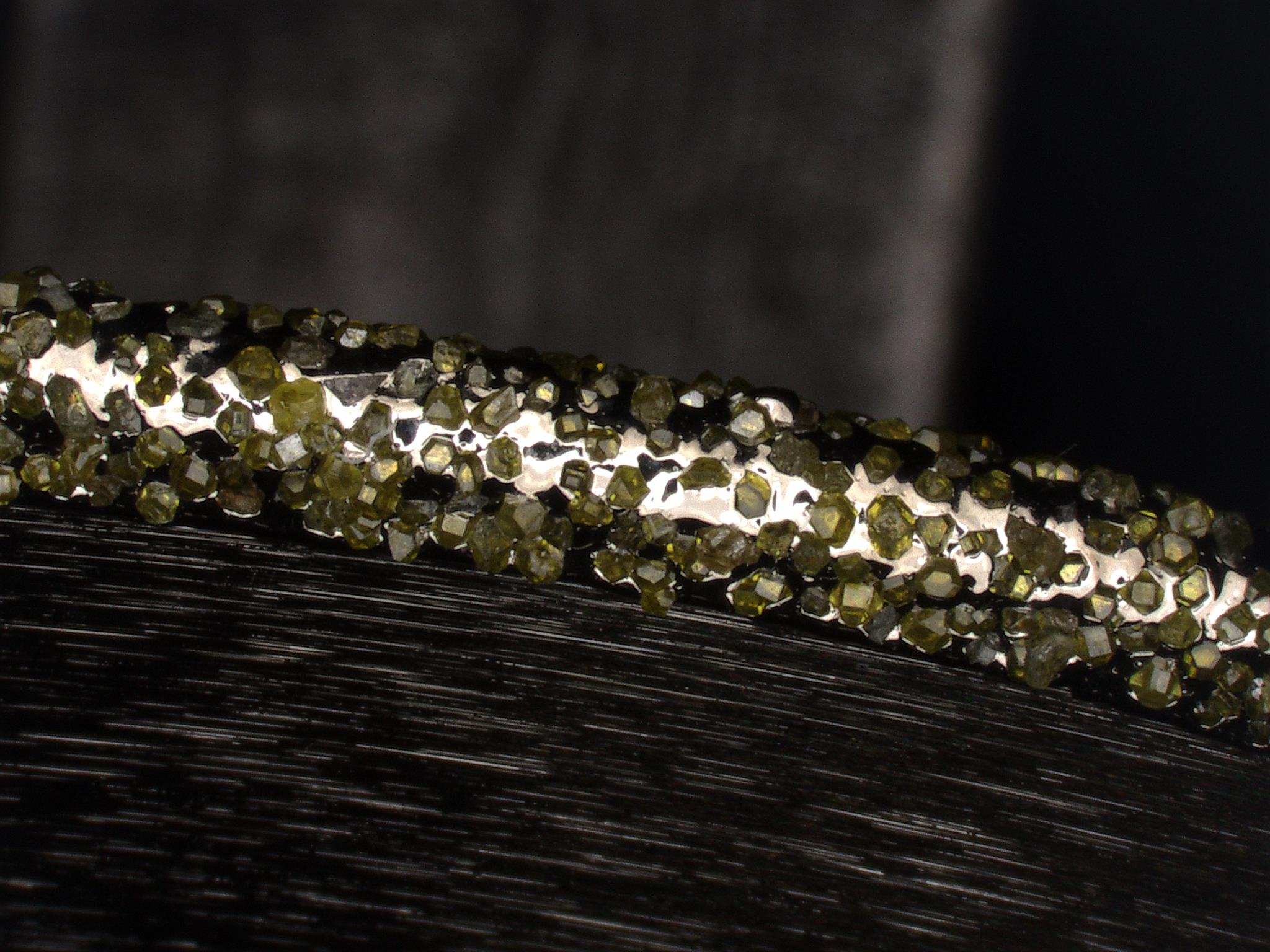

宝飾品やファッションアクセサリーにダイヤモンド電着を施すことで、独特の質感や見た目を実現できます。従来の研磨技術では得られなかった微細な輝きや質感の表現も可能になり、デザインの幅が広がります。ダイヤモンドの光沢を活かした、高級感あふれる逸品に仕上がるでしょう。

さらに、ダイヤモンド電着によってアクセサリーに耐久性を付与することも可能です。日常的に使用しても傷がつきにくくなり、長期間にわたって美観を保つことができます。

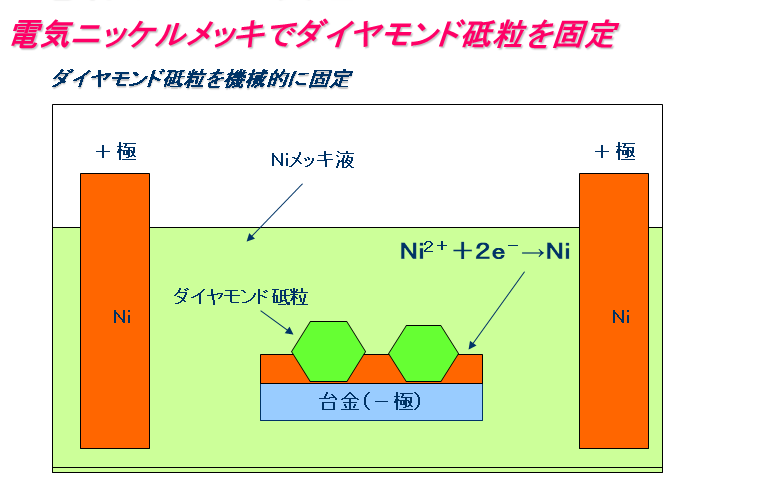

工具や機械部品の特定の部分にダイヤモンドを電着することで、摩耗や熱に強い保護層を形成できます。優れた硬度と耐摩耗性を付与し、工具の機能性を劇的に高めることが可能です。

切削工具や研削工具にダイヤモンド電着を施した場合、刃先の寿命が延びて交換頻度が減少し、作業の中断を最小限に抑えることができます。加工精度も改善されて歩留まりも良くなるでしょう。結果的に生産効率の向上につながり、加工コストの削減にも寄与します。

ダイヤモンド電着によって機械部品をコーティングするのも効果的です。摩耗が激しい高速回転部品や摺動部分に適用することで、部品の寿命を延ばし、メンテナンスコストを削減します。また、めっき液に別の材料を混合した複合めっきにすることで、撥水性や排熱性といった追加機能も付加できます。

呉英製作所では、お客様のご希望の用途に合わせて、製品や工具へのダイヤモンド電着を施すサービスをご用意しています。

その他、さまざまなご要望にお応えします。ダイヤモンド電着に関するご相談やお見積りは、ぜひ呉英製作所までご連絡ください。